UV-LED固化设备固化UV涂料的优势分析

1. UV-LED固化技术的基本原理

UV固化是指涂料中的光引发剂在特定波长的紫外线照射下发生光化学反应,产生自由基或阳离子,进而引发单体或低聚物交联聚合,形成固化涂层。传统汞灯发射的紫外线光谱较宽(200-450 nm),而UV-LED光源可精准输出单一波长(如365 nm、385 nm、395 nm等),从而更高效地匹配光引发剂的吸收峰,提升固化效率。

1.1 UV-LED固化过程

光引发剂吸收UV光:UV-LED发射的特定波长紫外线被涂料中的光引发剂吸收,使其进入激发态。

自由基或阳离子生成:激发态的光引发剂分解,产生活性自由基或阳离子。

聚合反应:自由基或阳离子引发单体或低聚物交联,形成三维网状结构,使涂层固化。

由于UV-LED的光谱纯净,能量集中,可大幅减少无效光能的浪费,提高固化效率。

2. UV-LED固化设备的核心优势

2.1 **高能效,降低运营成本

传统汞灯需要持续供电以维持工作温度,且大部分能量转化为热量而非有效紫外线,能效仅为8-15%。相比之下,UV-LED的电光转换效率可达30-40%,能耗降低70%以上。此外,UV-LED可即时开关,无需预热或冷却,进一步减少能源浪费。

2.2 **长寿命,减少维护需求

传统汞灯寿命通常为1,000-2,000小时,需频繁更换灯管和反射罩。而UV-LED光源寿命可达20,000-30,000小时,几乎免维护,大幅降低设备维护成本。

2.3 低温固化,适用于热敏材料

传统汞灯固化时会产生大量红外辐射,导致基材表面温度升高(可达80-100°C),可能使塑料、薄膜、电子元件等热敏材料变形。UV-LED的发热量**低,固化过程中基材温升通常不**过10°C,特别适用于精密电子、柔性包装等行业。

2.4 精准光谱匹配,提升固化质量

UV-LED可**输出365 nm、385 nm、395 nm等单一波长,与光引发剂的**佳吸收峰匹配,提高固化效率。而传统汞灯光谱较宽,部分波长无法被有效利用,导致能量浪费和固化不均。

2.5 环保安全,符合现代法规

无汞污染:传统汞灯含剧毒汞蒸气,废弃后需特殊处理,而UV-LED不含任何有害物质。

无臭氧产生:汞灯在200 nm以下会生成臭氧,需额外安装排气系统,而UV-LED不发射短波紫外线,无需臭氧处理。

低紫外线泄漏:UV-LED的定向发光特性减少散射,降低操作人员暴露风险。

2.6 智能控制,适应高精度制造

光强调节:可通过电流控制实现30%-**无**调节,适应不同固化需求。

脉冲模式:微秒**响应速度,支持高速固化,适用于3D打印、精密涂装等场景。

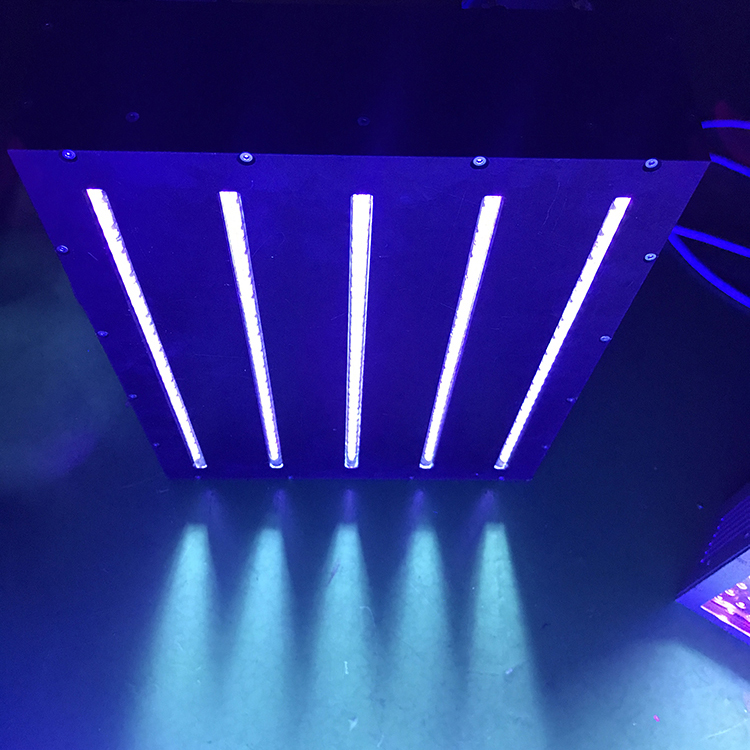

均匀照射:多LED阵列设计可确保辐照均匀性(±5%以内),避免固化不均。

3. UV-LED固化技术的应用领域

3.1 电子制造

PCB油墨固化:UV-LED可在低温下快速固化阻焊油墨,避免电路板热变形。

柔性电子印刷:适用于OLED、触摸屏等精密涂层的固化。

3.2 汽车工业

车灯涂层固化:UV-LED可快速固化聚碳酸酯(PC)车灯罩的UV涂层,提高耐磨性。

内饰件涂装:适用于仪表盘、中控台等塑料件的低温固化。

3.3 包装印刷

食品包装:UV-LED固化油墨无溶剂挥发,符合食品接触安全标准。

标签印刷:高速固化,适用于可变数据印刷(如二维码、条形码)。

3.4 3D打印与光固化成型

光固化(SLA/DLP)3D打印:UV-LED可提供高精度固化,提高打印速度和表面质量。